レーザー加工機で立体物を作るのは難しい・・・

カット、彫刻以外に活用方法がわからない・・・

などと悩まれてはいませんか?

そんなお悩みを解決すべく、レーザー加工機で立体物の作成をしていきたいと思います。

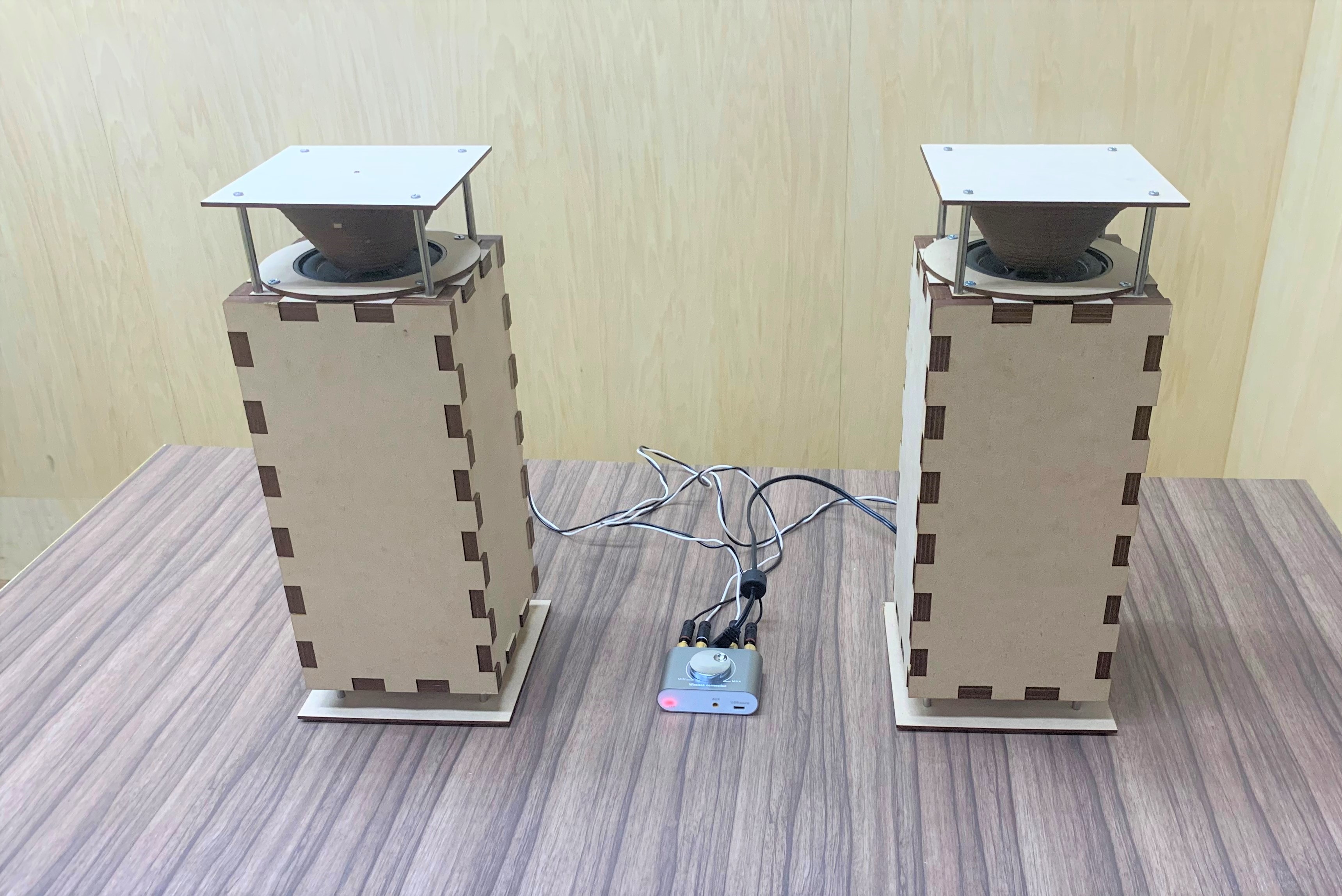

今回、作成するのはスピーカーです!!

スピーカーを作るのは難しそう・・・と思われる方がほとんどだと思いますが、実はとても簡単です!

スピーカーの必要材料としては、まず音を発生させるスピーカーユニット

音量を増幅させるアンプ

スピーカー本体のエンクロージャー

基本はこの3つで成り立っています。

それぞれの形、機構を替える事で音質が変っていきます。

ダンボール箱そのままにユニットを取り付けてアンプを繋いでも音は流れますが、もちろんいい音は出ません。作る、音を出すのは簡単だが、いい音を出すのは難しい奥の深い世界です。

今回レーザー加工機でどの部分を作るかというと、スピーカー本体のエンクロージャーです。

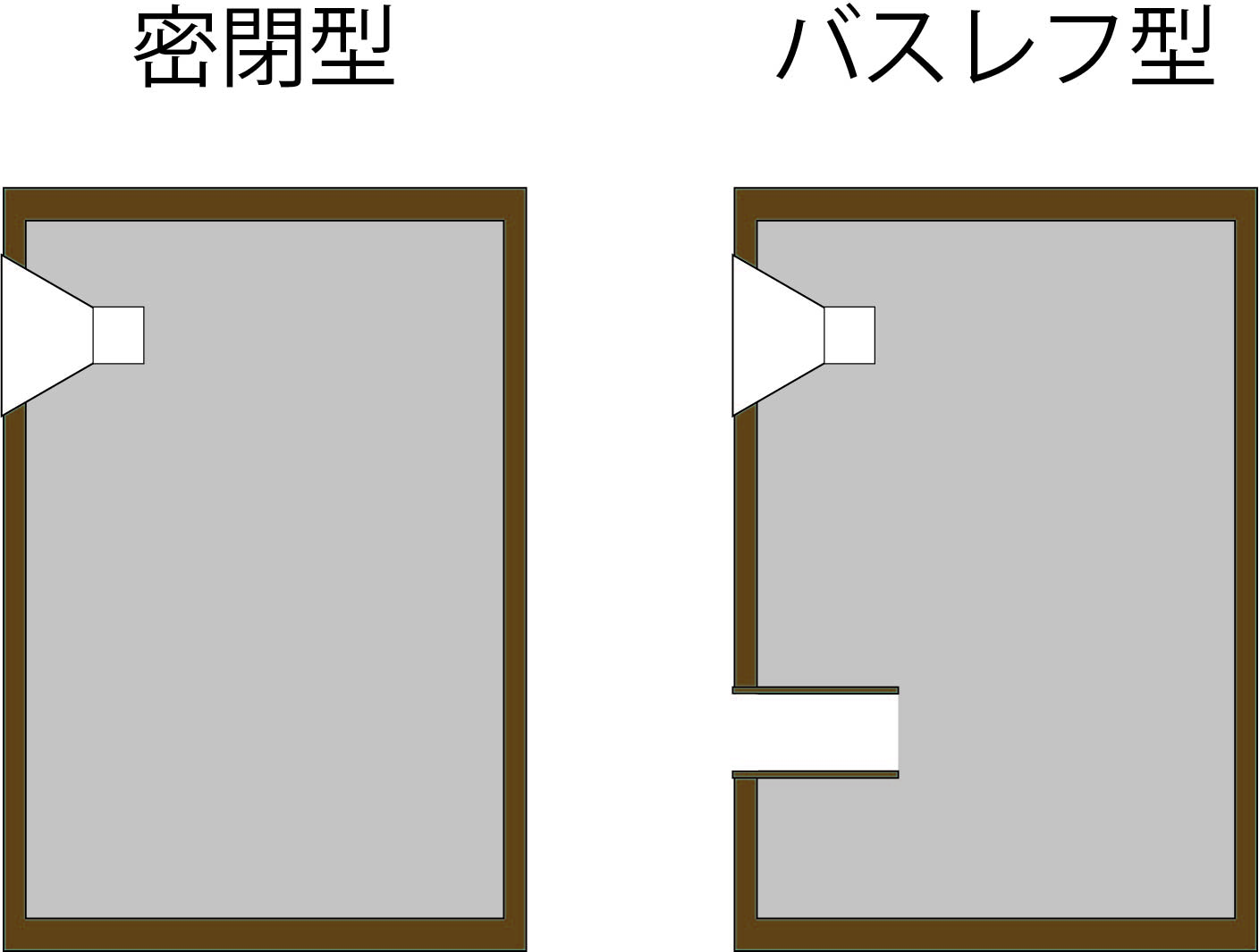

エンクロージャーには様々な機構があり、本体に穴が開いていない密閉型、低音が出るように穴の開いているバスレフ型などがあります。

今回はバスレフ型で作っていこうかと思いますが、普通の形を作っても面白くないので、無志向性バスレフ型を作っていこうかと思います。

無志向性スピーカーとはユニットの上部に円錐や球体の反射物を設置することで360度音を反射させ、どの方向から聞いてもスピーカーの音を聞くことが出来る機構になります。

その他にも12面体すべてにユニットが取り付けられているものなどもあり、リビングや、イベント会場などでの使用にピッタリなものになります。

では実際に作っていきます。

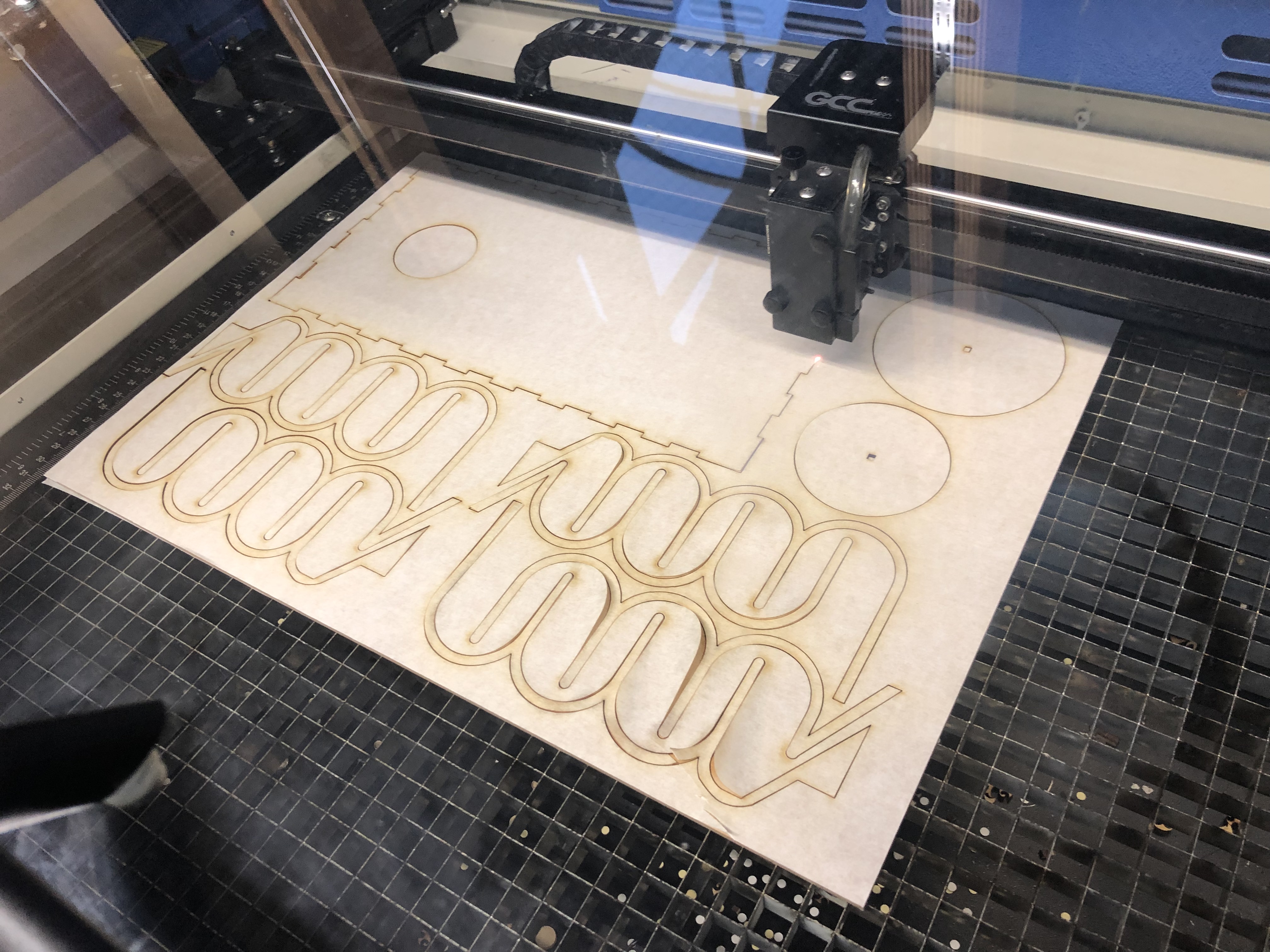

今回使用した材料はおなじみのMDFボード厚さ3mmの物です。MDF材とは木材チップを繊維にし、合成樹脂を加えて成形した物の事を言います。

厚みが均一で加工がしやすく、反りも少ない為、レーザーにはぴったりの素材です!

今回使用した枚数はスピーカー1台につきA3サイズの物を15枚使用しました!

ステレオで使用する場合は2台必要なので合計30枚必要になります。

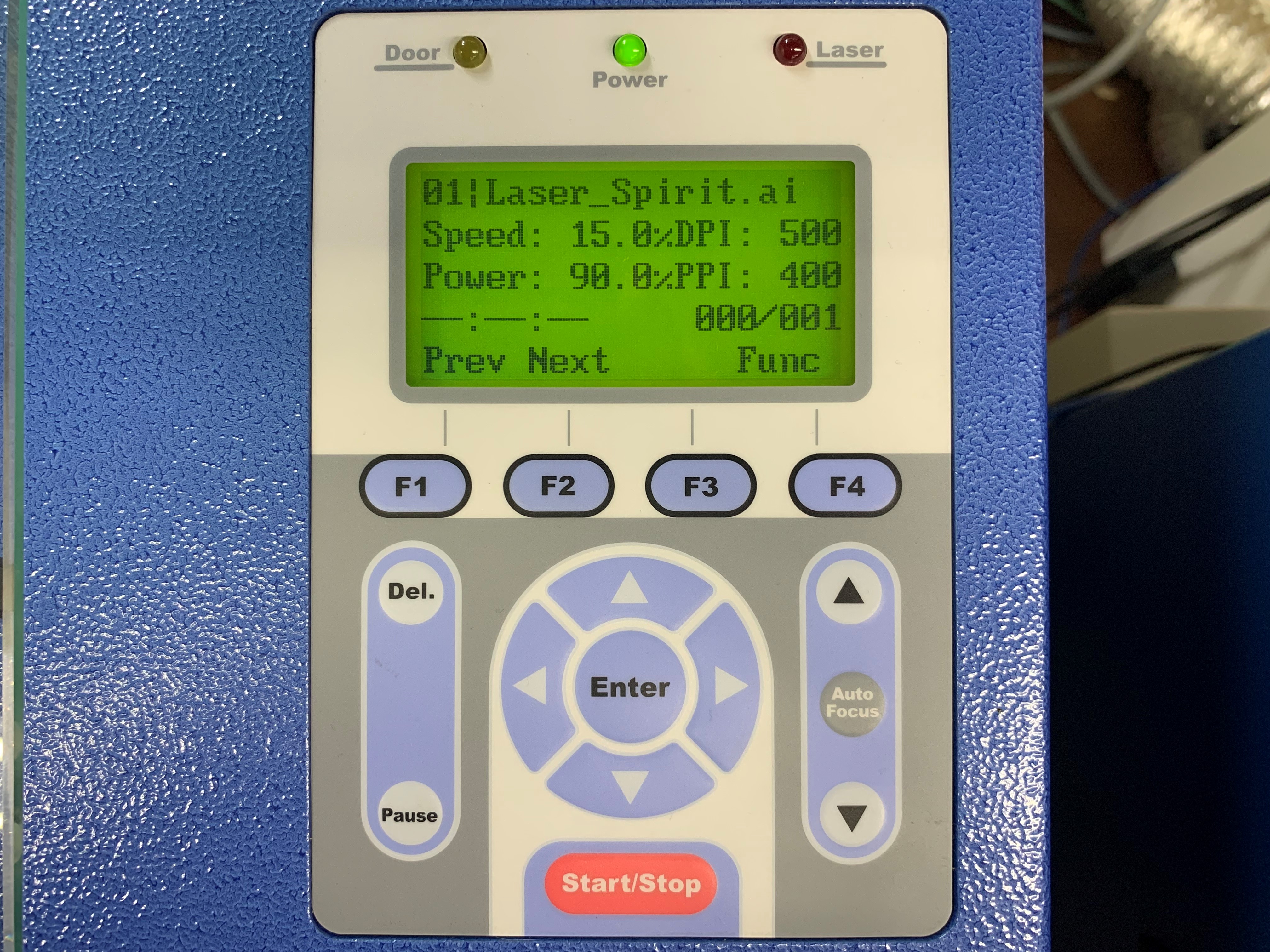

今回のレーザー加工機はGCC社製Spiritを使用します。自動高さ調整機能やレーザーポインターで位置合わせも簡単で、レーザー加工機の中ではハイスペック且つ操作が簡単な機種になります。

MDFをそのまま切断することもできますが、レーザーは加工面に熱を発生させるシステムの為、このまま切断すると表面に焦げや煙が付着して汚れに繋がってしまいます。

その為、MDFの表面に和紙などを貼って汚れを防いでいきます。ユーロポートではのり面付きの和紙【アプリケーションシート和紙タイプ】を販売しており、施工が簡単なので大変おすすめです。

GCC社製Spiritはドライバー出力で加工が出来るので、通常のプリンター同様にPCシステムのプリントから出力できます。そのため、illustrator、CorelDRAWどちらからも加工できます。

今回はillustratorを使用していきます。

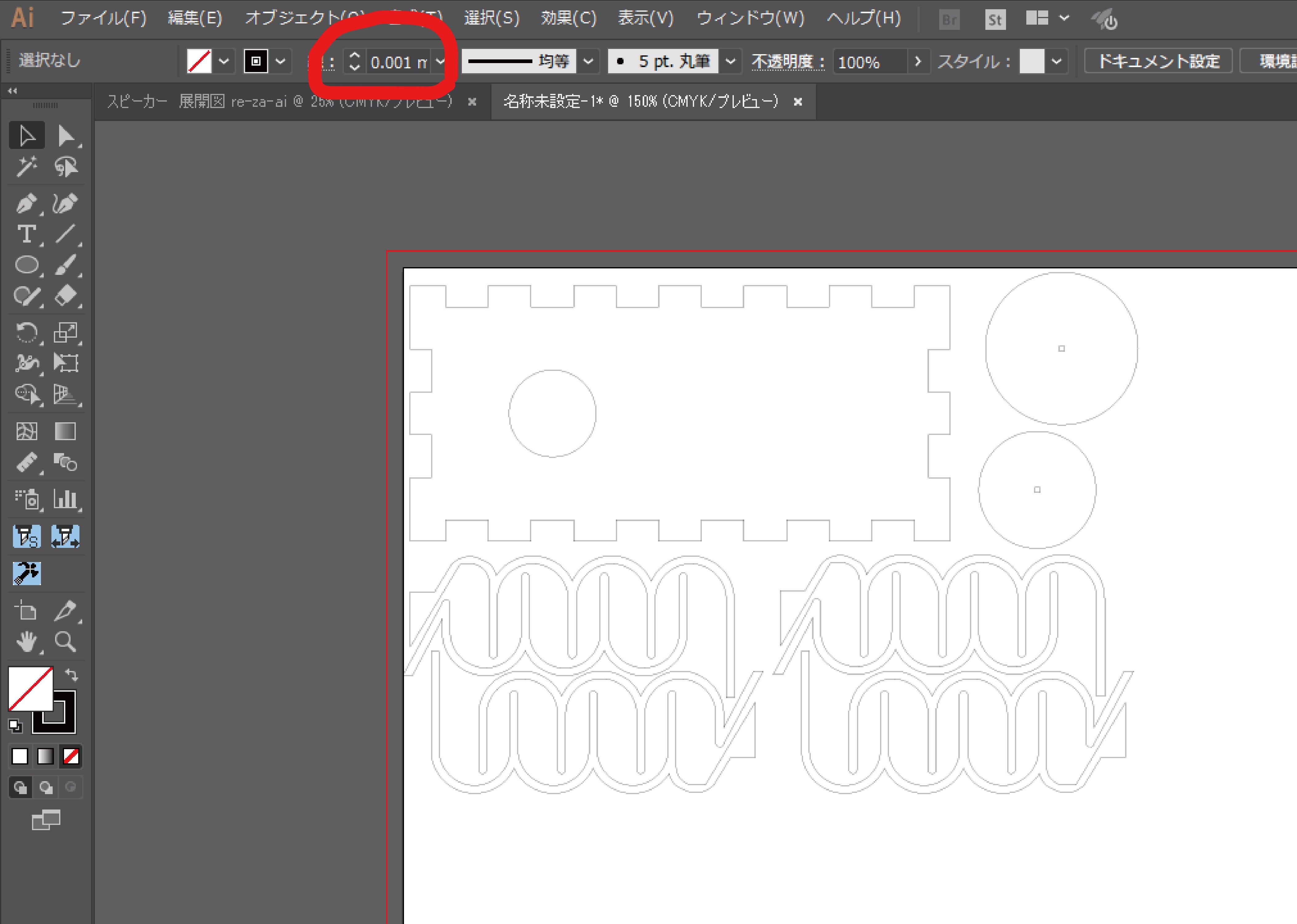

まずIllustratorのアートボードサイズをSpiritの加工サイズにします。

カットしたいデータをアートボードの左上に配置します。

線の色をK100%、細さを0.1mm以下に設定します。

ここで線の細さを1ptや1mmにするとカット線として認識されないことがありますので注意が必要です。

レーザーのパワー、スピードの設定はプリンターの詳細設定画面で操作します。

CO2レーザー加工機は発振管を消耗してレーザーを発しているので使用していくにつれてパワーが落ちていきます。

その為、常に同じ設定で加工が出来るわけではないので毎回テストカット、調整が必要になります。

適当なパラメーターに設定して完了です。

プリントを押してデータを送信しましょう。

スピリット本体にデータが送られてきましたね。

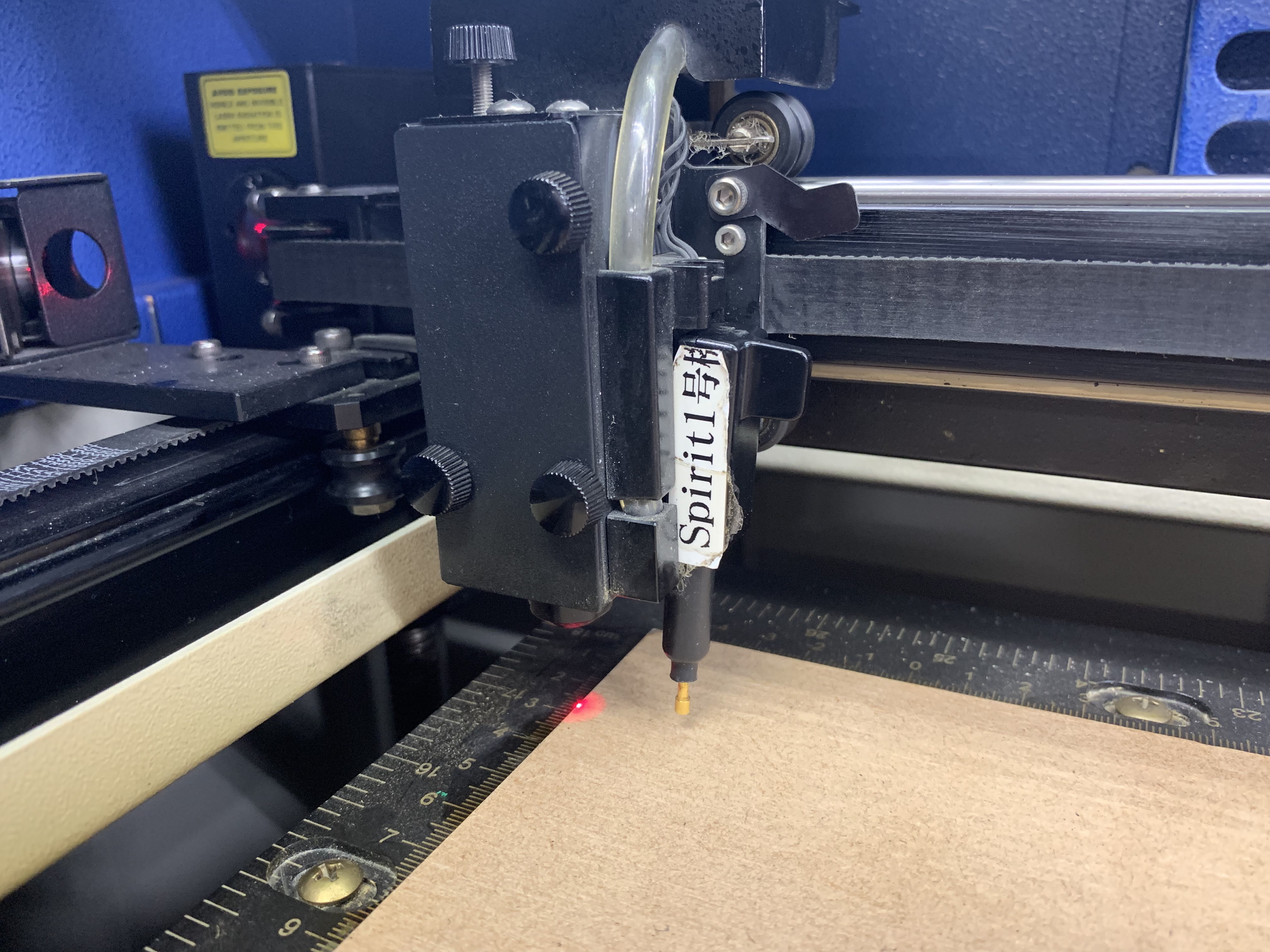

次はMDFボードを置いて高さを調整していきます。

ヘッドに自動高さ調整パーツを取り付けMDFの上に移動します。

あとは本体のautoボタンを押すと自動で高さを調整してくれます。

とても簡単ですね。

自動高さ調整は便利さの他に、品質を安定出来る点がメリットです。

準備が終わったのでstartボタンを押してカット開始です!!

綺麗にカット出来てますね!

それではどんどん切っていきましょう。

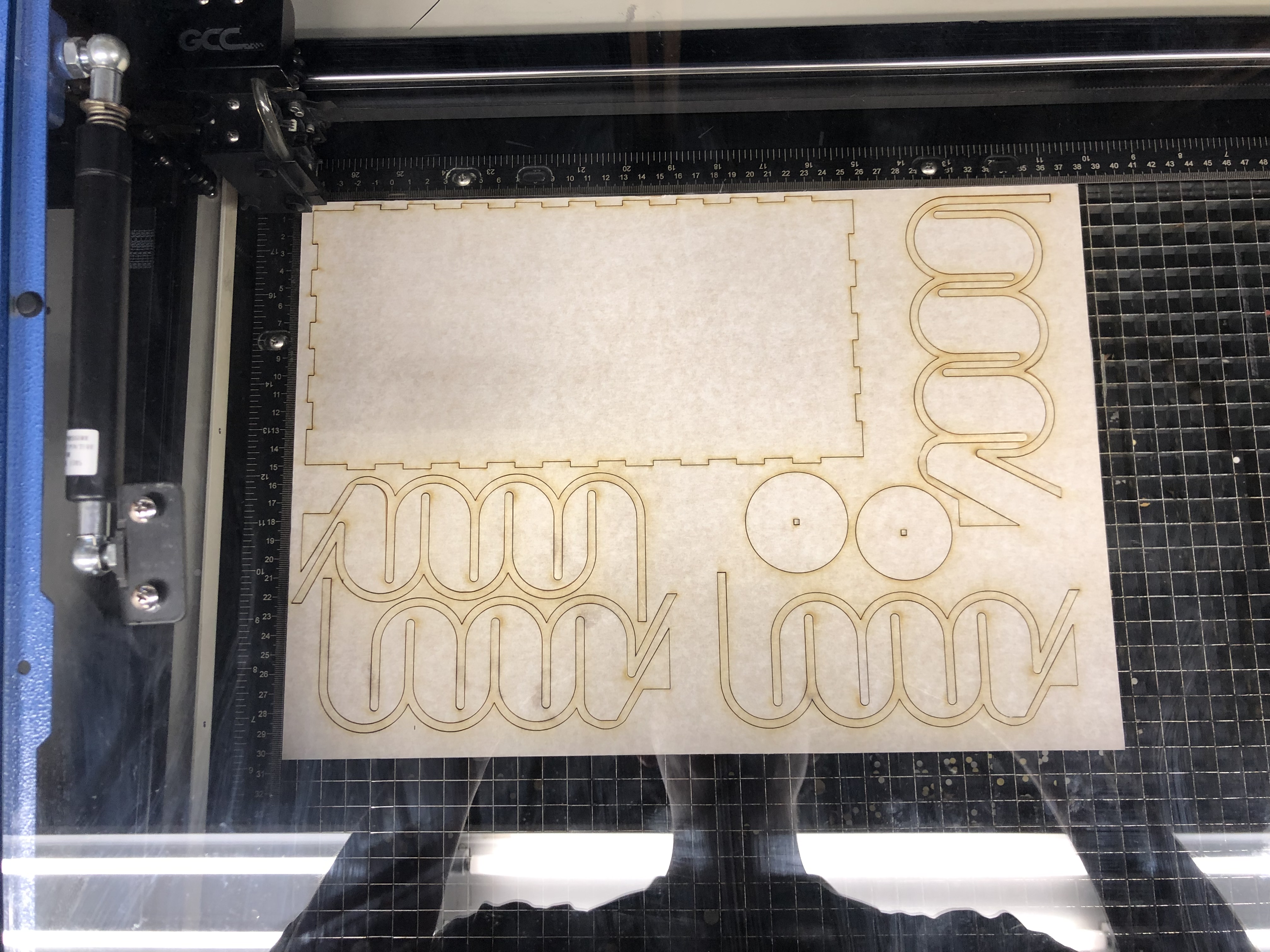

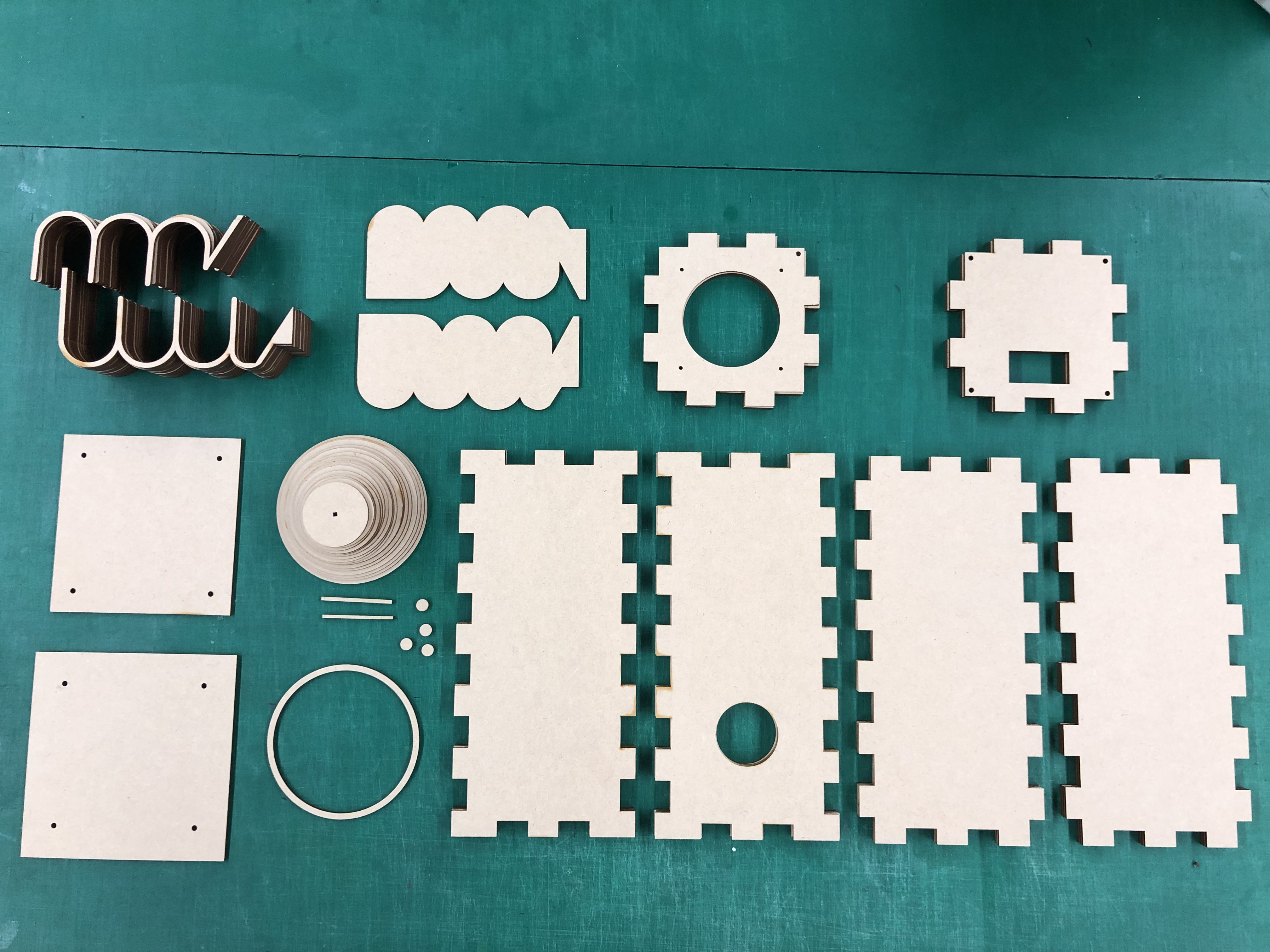

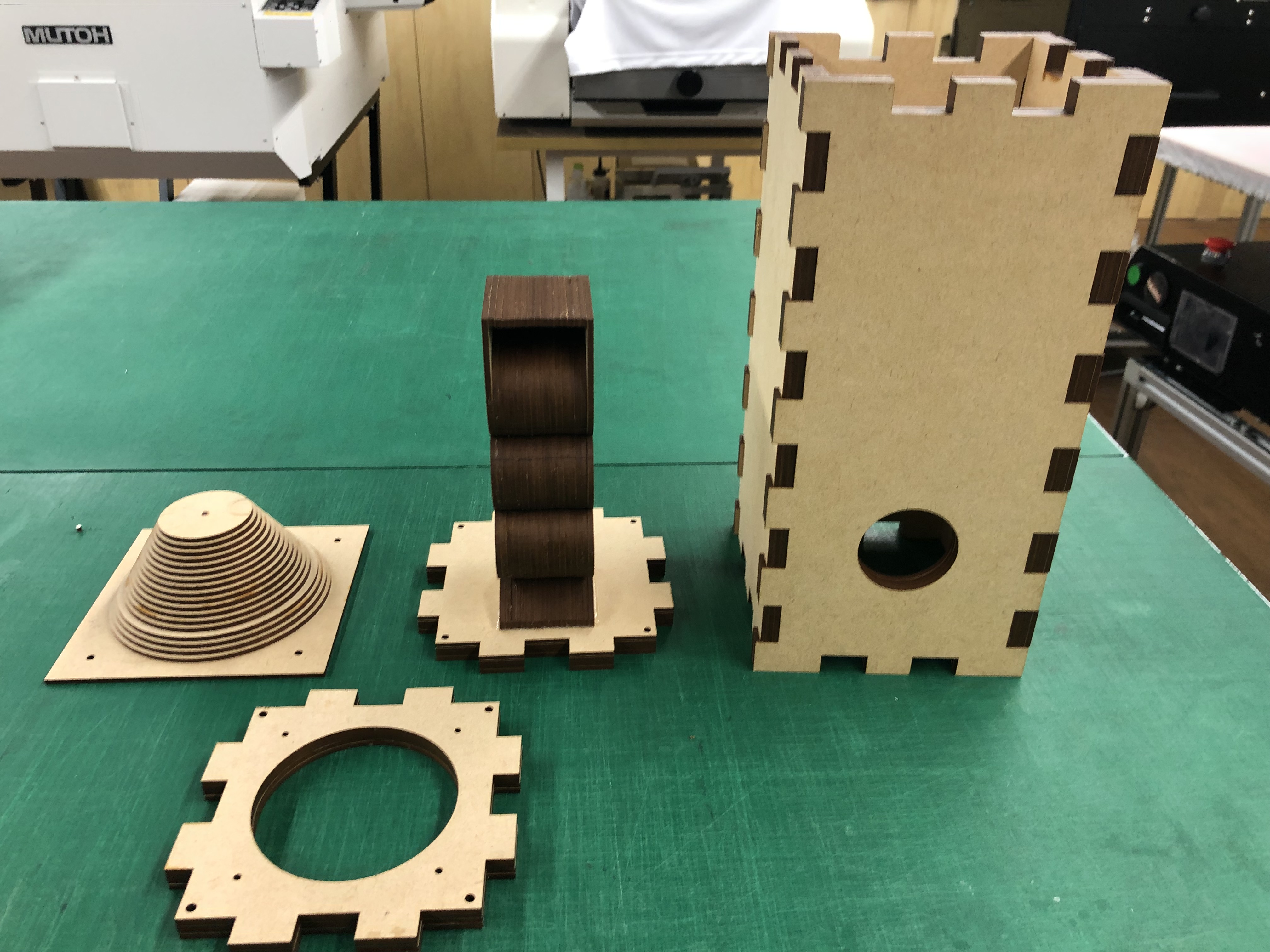

カットが完了しました。

すごいパーツの量です(笑)

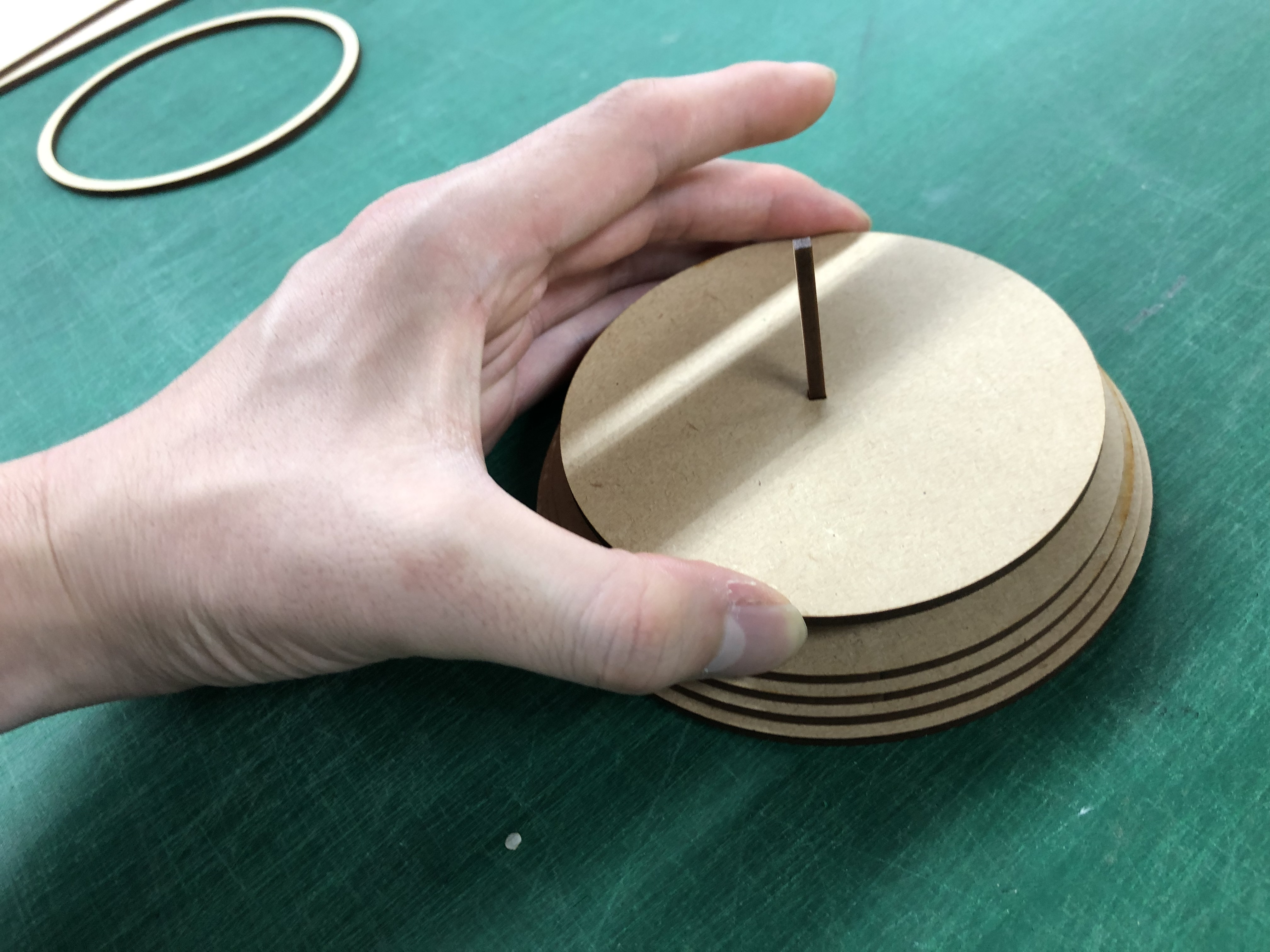

このパーツを貼り合わせて1つの部品にしていきます。

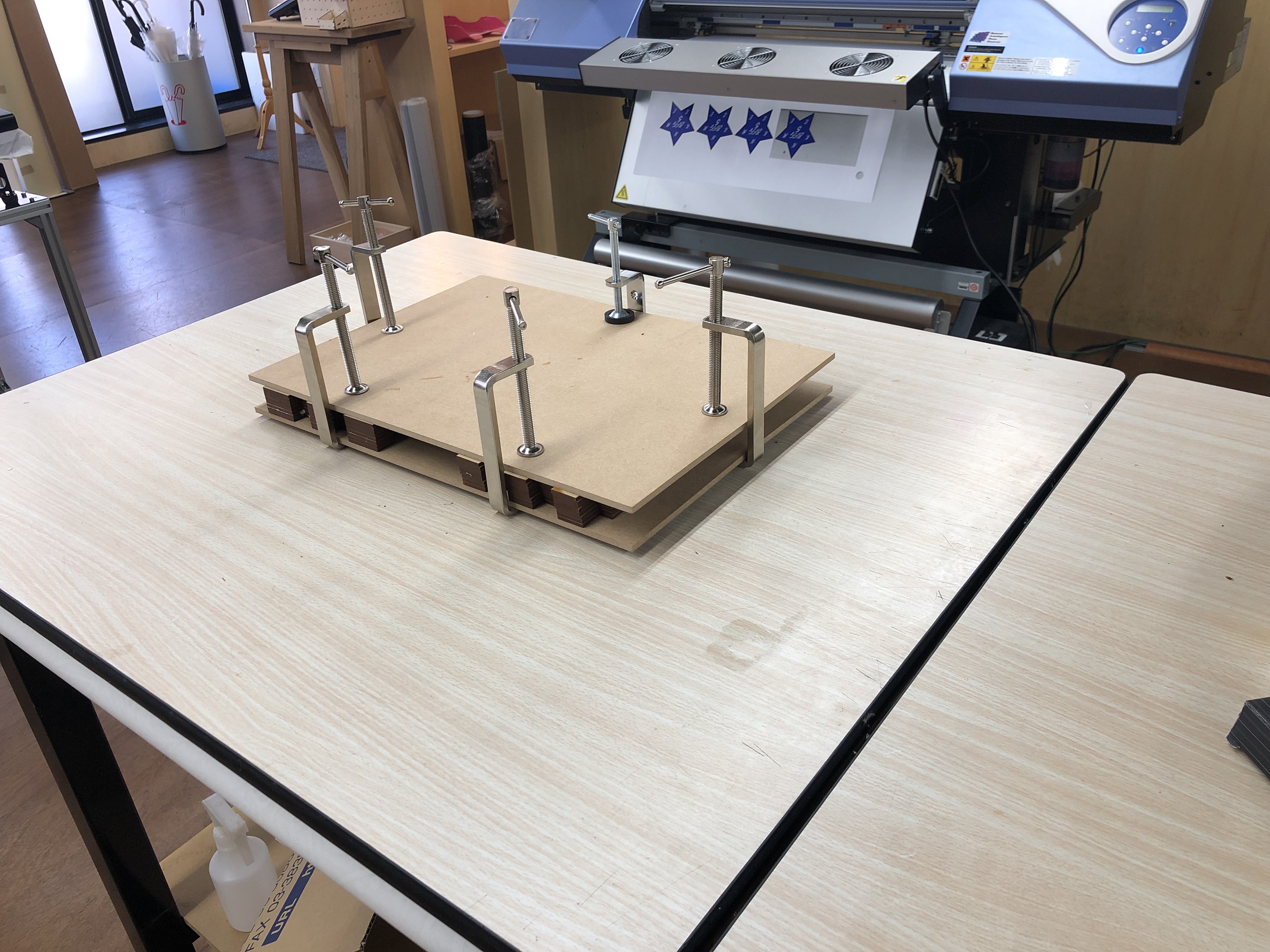

木工ボンドで貼り合わせてクランプでしっかり密着させます。

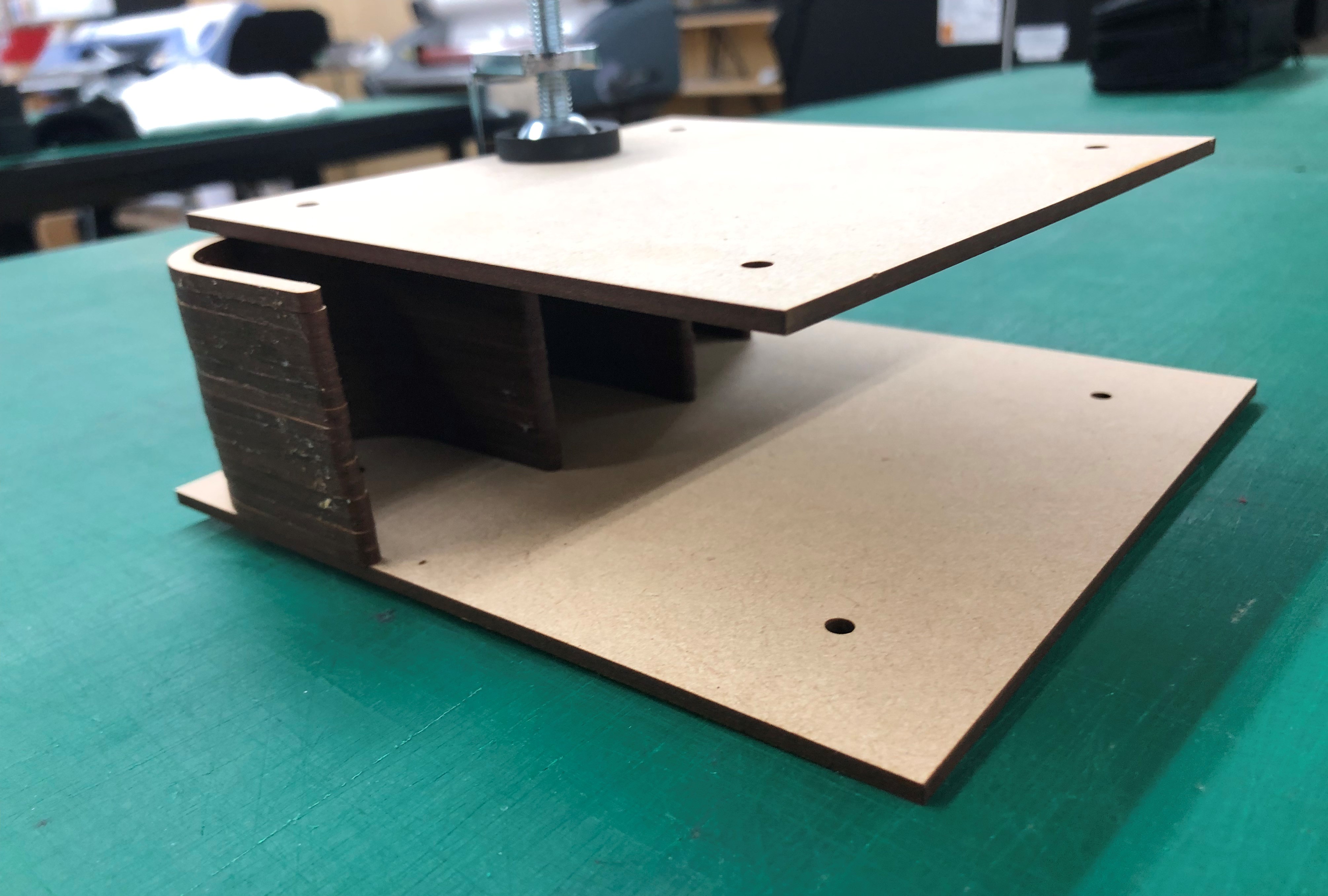

この雲みたいなパーツは中が管になっており音の道を伸ばして低音の鳴りをよくしてくれます。

こちらもデザインにこだわったのですが、箱の中に入ってしまうので完成すると見えなくなってしまうのが寂しいです…

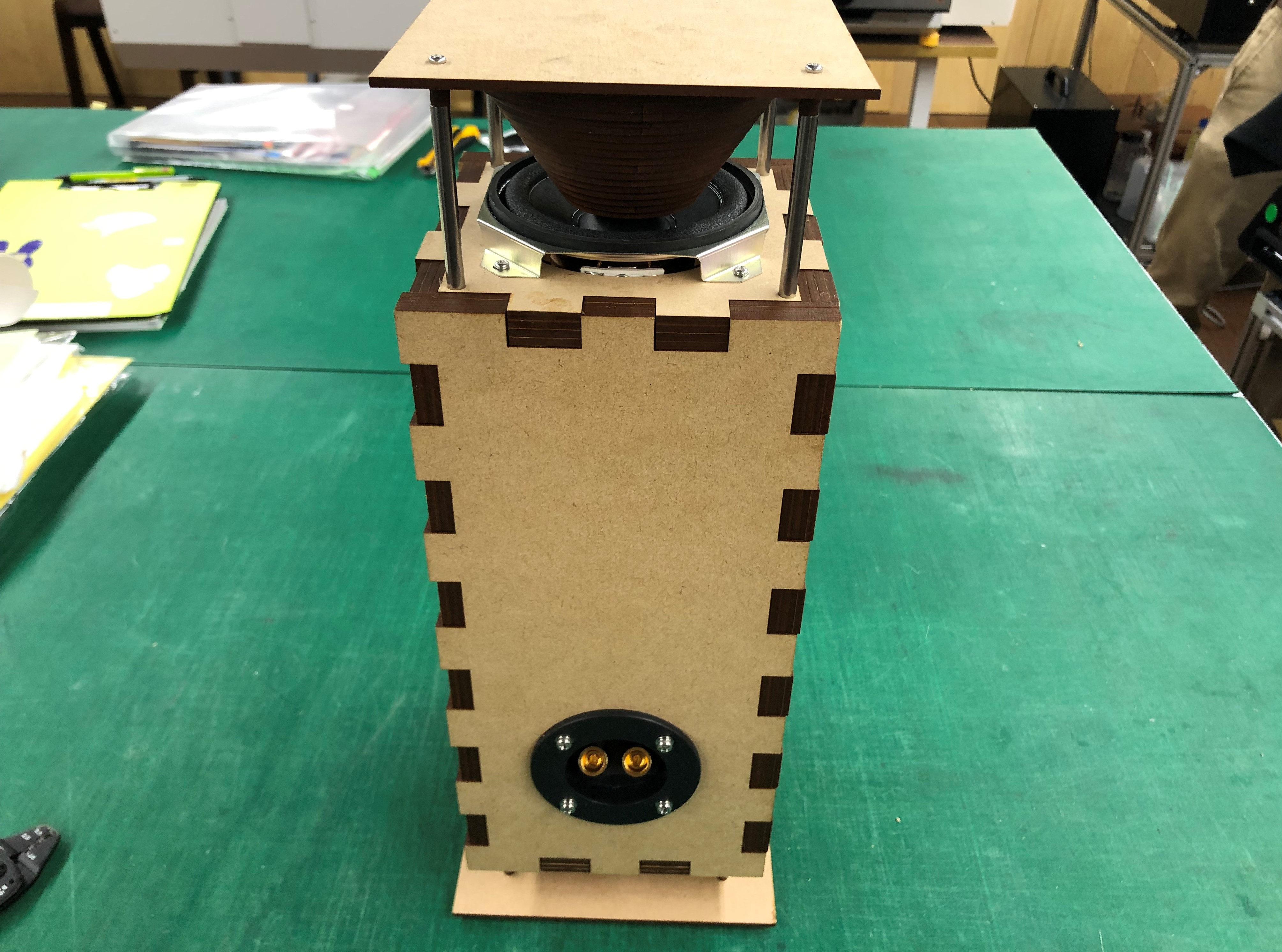

次に側面をくみ上げていきます。

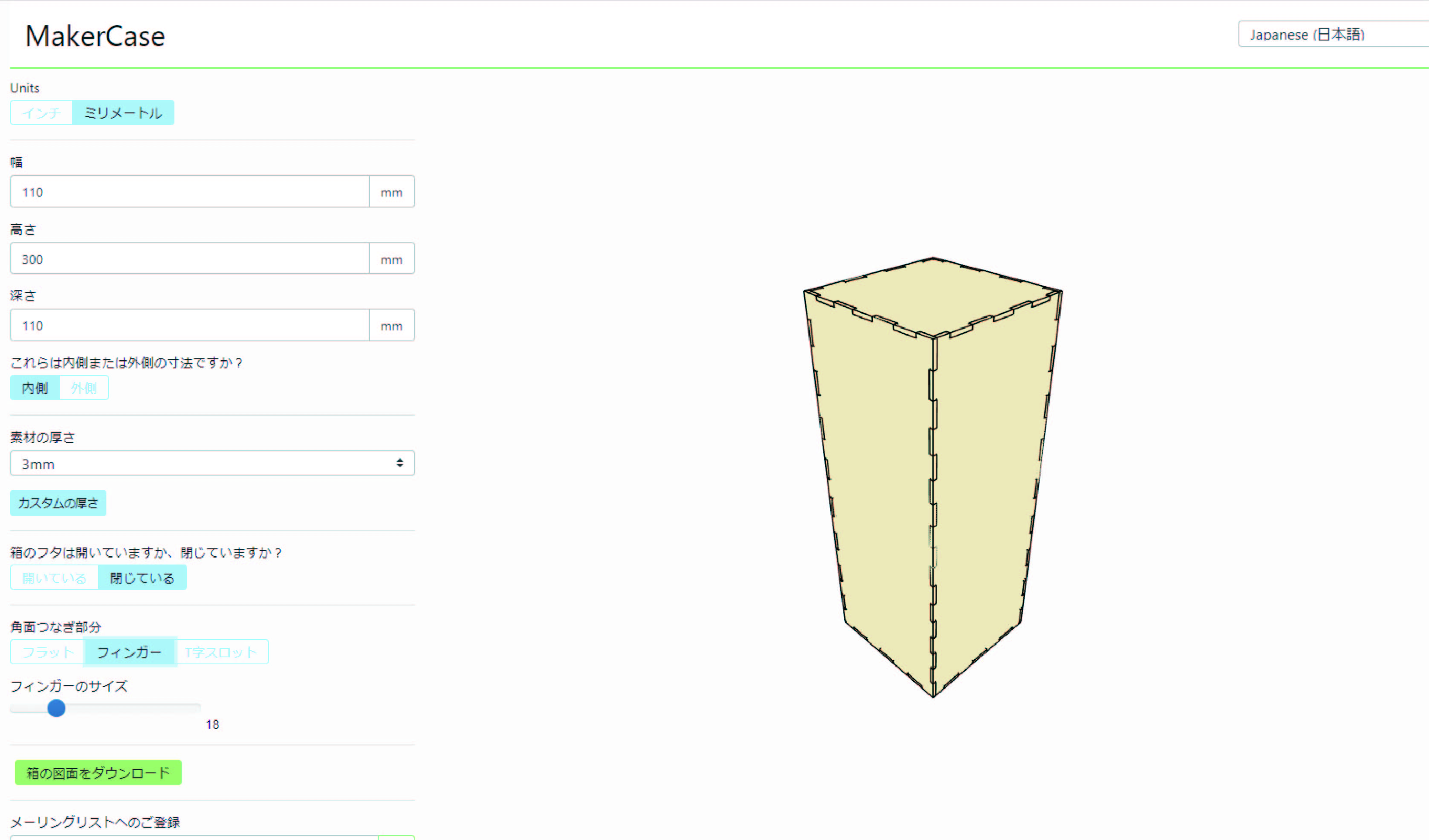

レーザー加工では箱を作る際のコツとして角面のつなぎをフィンガー状にすることでよりしっかりと組むことが出来ます。

注意点ですが、レーザーで加工物を切断すると数mm内側に削れてしまいます。

その為フィンガーの凹凸両方とも同じ寸法にするとしっかり食い込むことが出来ません

mm単位での調整が必要な為、とても大変です。

そこでフィンガー状の箱を作成することのできる無料アプリ【MakerCase】の活用をおすすめします!!

こちらでは箱の寸法、角面の形状の設定、加工面の削り幅などを設定することが出来、レイアウトで確認、SVGファイルでの書き出しもできます。

これで面倒な編集がなくなりますね。

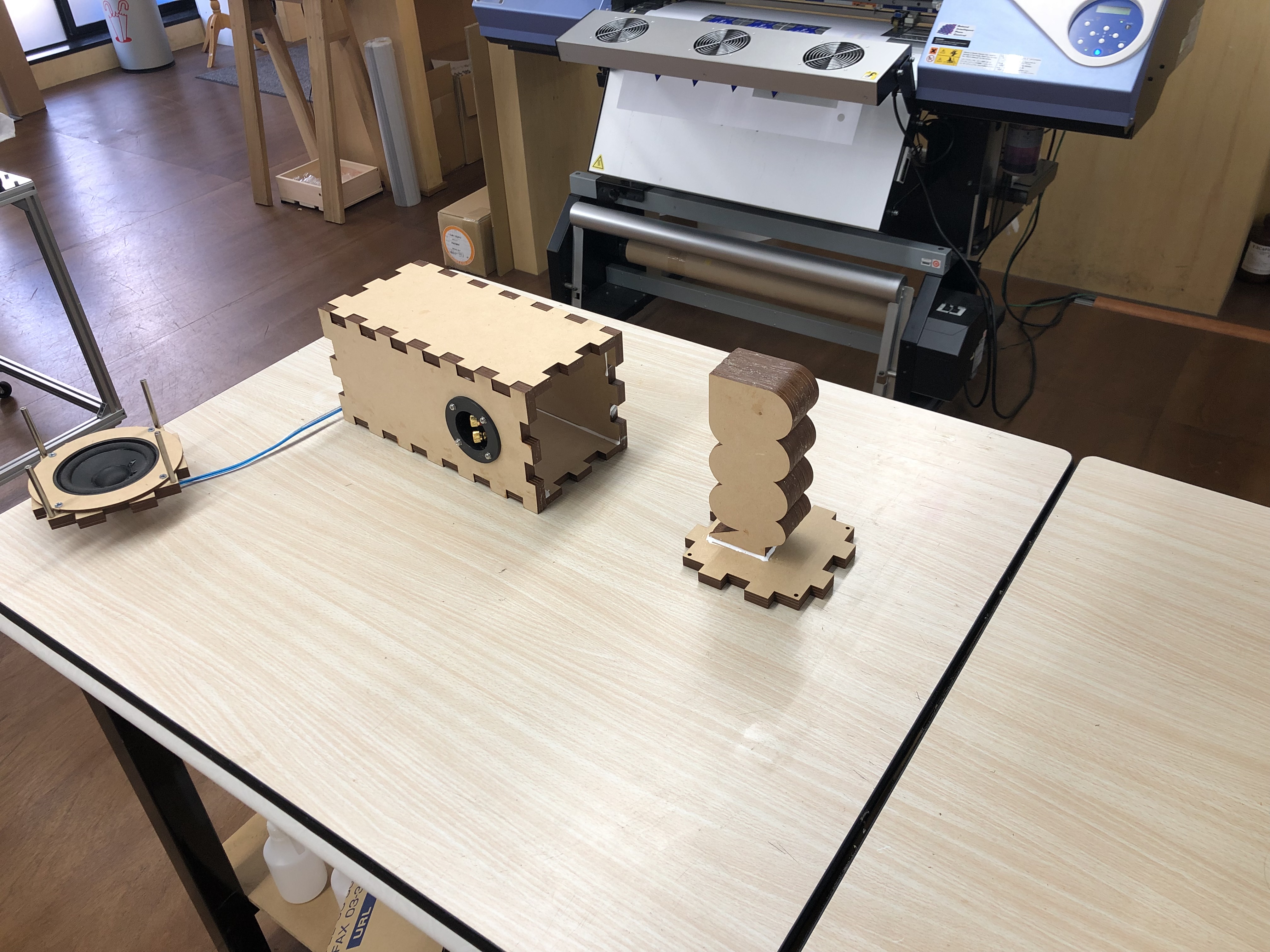

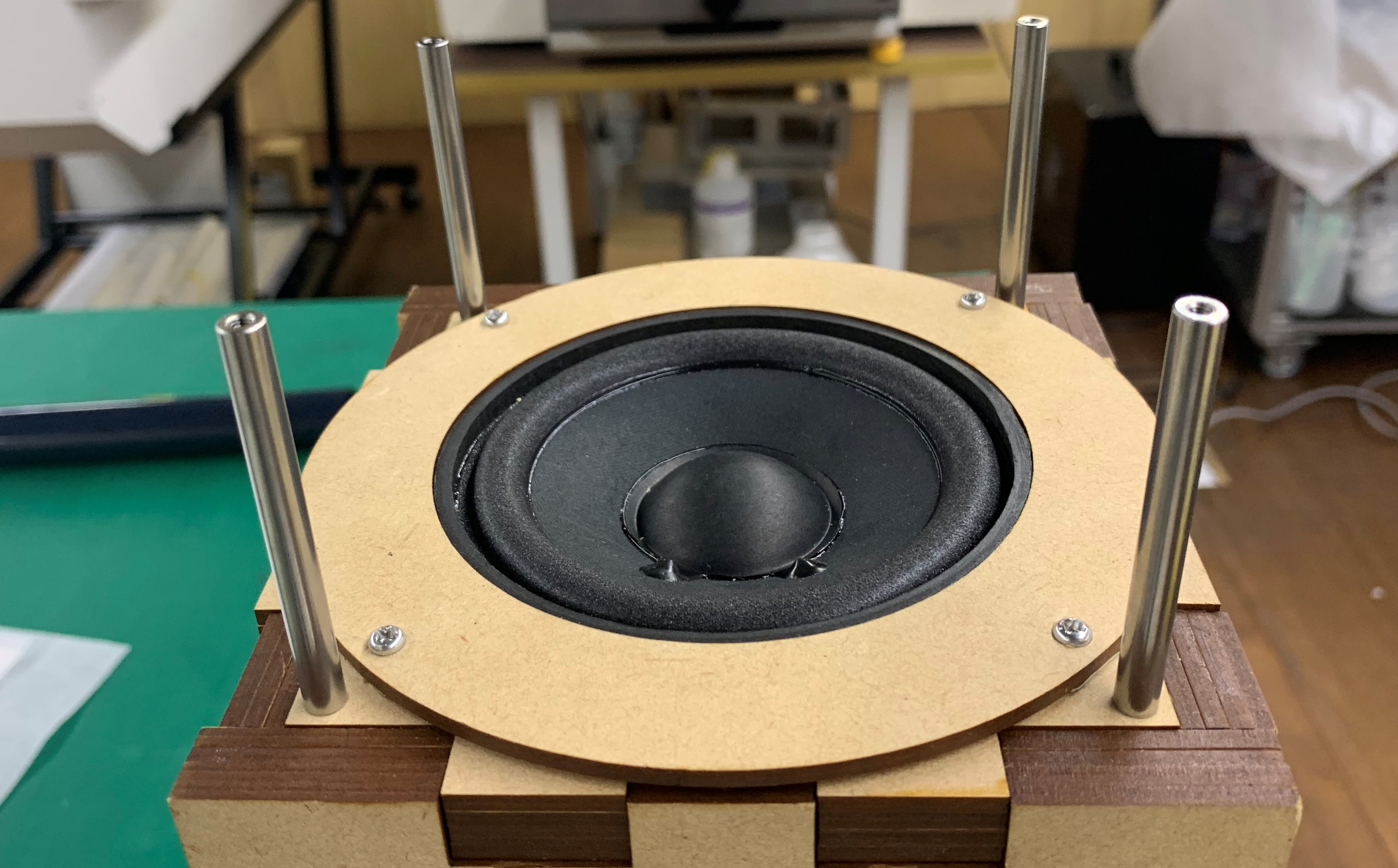

組んだ枠はこのような感じです。

後は配線をして組み込めば完成ですね。

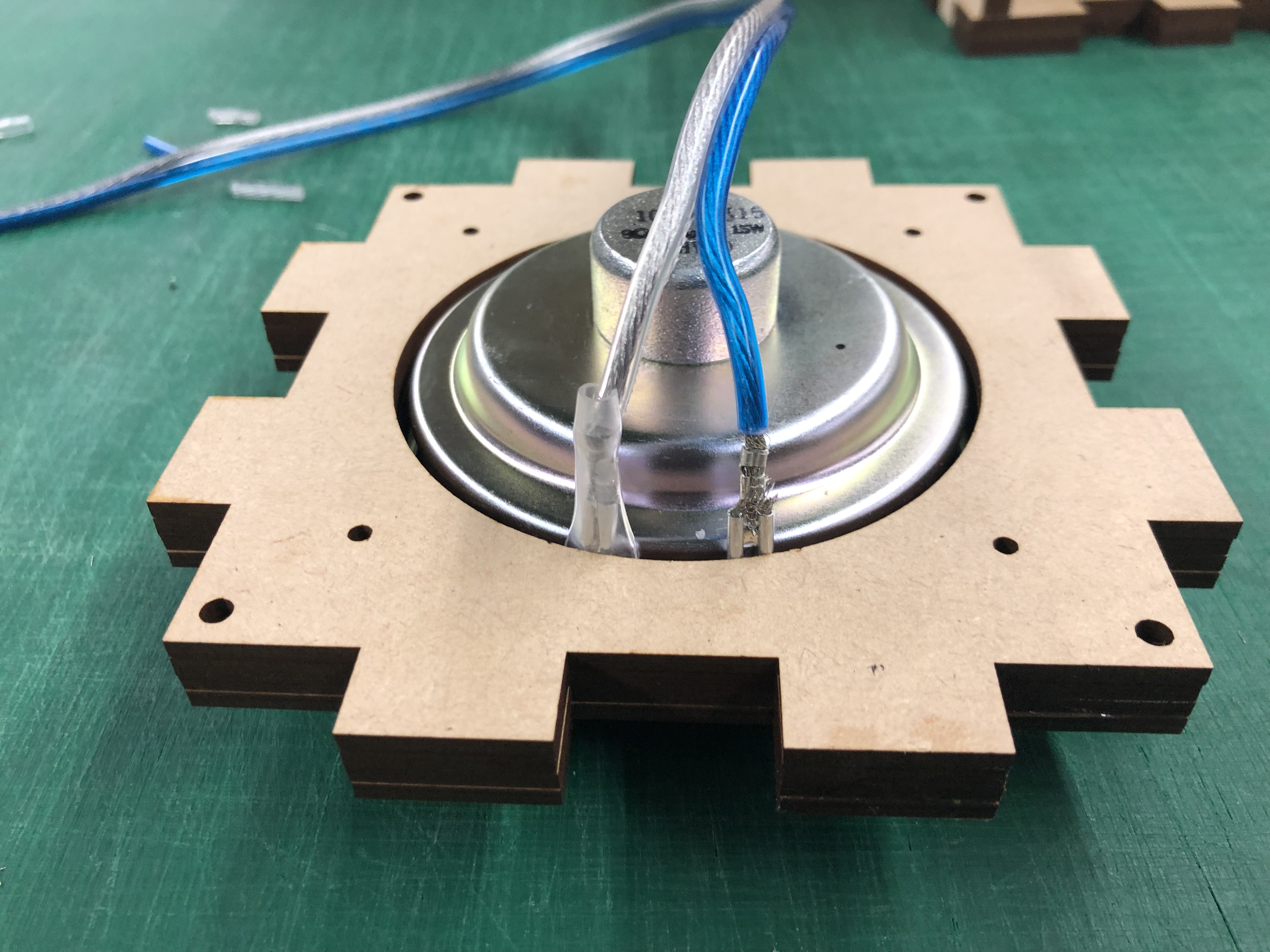

天板にスピーカーユニットを取り付けます。

今回買ったユニットだと隙間が生まれてしまうので金具を平らにして急遽カバーを作成しました。

レーザー加工機があるとこのように素早く修正パーツが作れるのも強みですね。

後は配線をして底と天板も組みこんでいきます!

後は反射板と土台を取り付けて完成です!!

なかなかおしゃれなデザインになりました!

同じ方法でもう一台作って早速聴いてみましょう。

初めて自作した割にはすごくきれいに聞こえます!

音の解像度もいいですね!

無志向性スピーカー特徴で360度音が広がるのでどこにいても音がきれいに聴こえます。

皆さんも是非作成してみてくださいね!