オリジナルグッズの需要が伸びており、小ロット多品種での対応が重要視されています。

溶剤プリンターは様々なシートに印刷が可能な為、この1台で幅広いグッズの出力対応、内製化を行う事が出来ます。

今回はスノーボードのラッピングとオリジナルTシャツを作っていきます!

スノーボードをラッピングしてみた

オリジナルデザインのスノーボードやアニメキャラなどを貼る痛板などが流行っており、

その多くが溶剤プリンターで印刷されたステッカーシートでラッピングされています。

今回は薄く3次曲面の施工が可能なSIJ-C01を使用しました。

印刷開始!

では早速シートを印刷していきます。

今回はミマキエンジニアリング(MIMAKI)製のCJV150-75を使用して作成します。

こちらの機械はプリントの他にカット機能も搭載されているため

追加でカッティングマシンを導入する必要が無いので、作業スペースが限られているお客様におすすめの1台です。また、印刷とカットを連続で行う事もできるのでアイロン転写などで使用されるお客様にもおすすめです!!

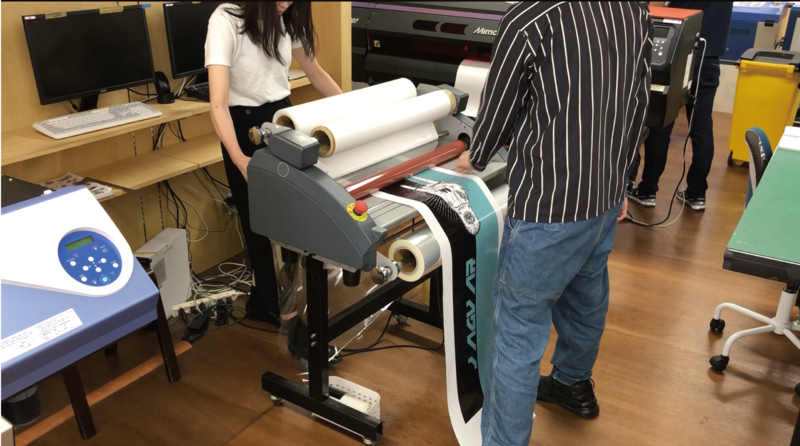

印刷が終了したらラミネートをかけていきます。

ラミネートとは透明の粘着フィルムで印刷面を保護する工程になります。

フィルムによってマット、グロス調の物やUVカット、3次曲面対応の物など様々な種類があります。

ラミネート作業は印刷サイズが大きければ大きい程、手作業で貼ることが難しいのでラミネーターを使用します。

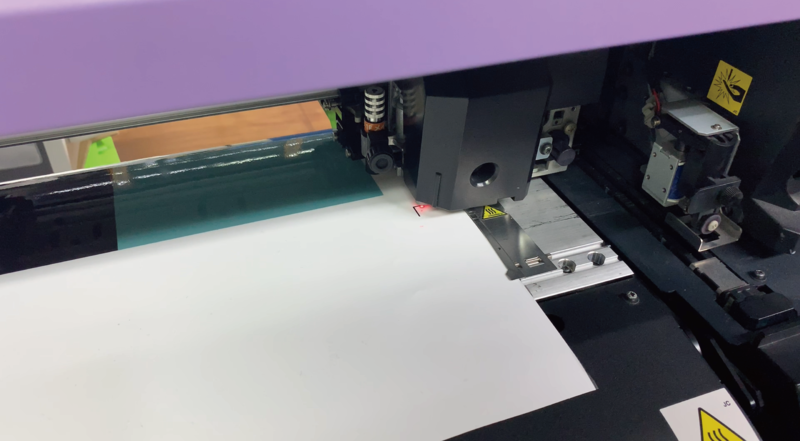

ラミネートが完成したら再び機械にセットしてカットしていきます。

この際にプリントしたデータに沿って正しくカットを行うために「トンボ」を読み込んでカットを行います。

このL字のトンボを読み込むことで印刷位置を把握し、カットのズレを最小限に抑えることが可能になっています。

カットが終了したらスノーボードにラッピングしていきましょう。

ラッピングします

それでは印刷したシートを板に張っていきます!

まずは施工面をきれいにします。

ゴミや傷などがあると気泡や凹凸の原因になってしまうのでなるべく使用していない板で施工してください。

キレイになったところで実際に張っていきましょう!

今回は水張りという施工方法で行っていきます。

水に対して15%の割合の中性洗剤を混ぜた液体を板とシートの糊面に霧吹きでまんべんなく吹いていきます。

その後折り目が付かないようにシートを板に乗せます。

水張りをせずにそのままシートを張ってしまうと糊が板に張り付いてしまい位置合わせを再調整することが難しいのですが、水張りは中性洗剤のおかげで糊面が滑るので簡単に位置合わせが出来ます。

位置が決まったらスキージで水を抜いていきます。

この水抜き作業をしっかりやらないと水分が蒸発した際に気泡が残ってしまいます。

張り終わりましたら24時間程乾燥させます。

問題なく貼ることが出来たら縁を丁寧にカットして完成になります!

ウェアも作ってみた

溶剤プリントシステムは生地に張れるアイロンメディアを使用することでオリジナルウェアを作成することもできます。

メディアの種類も多く、昇華防止、ストレッチ素材などがあります。

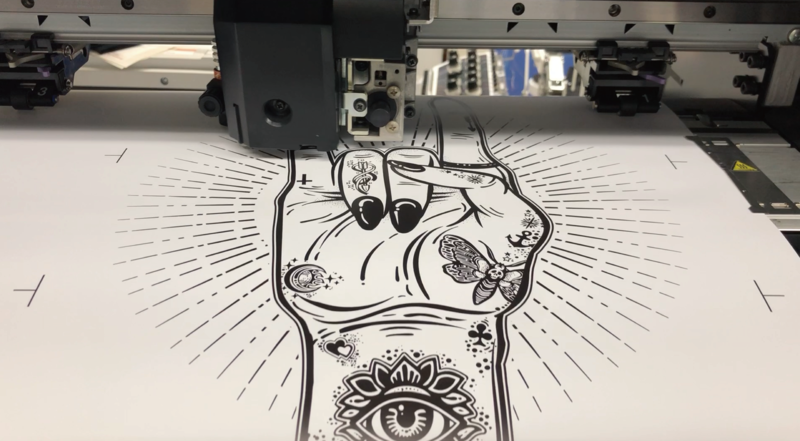

印刷してみた

メディアを印刷していきます。

今回は摩擦に強く、薄くて伸縮性のあるEISWを使用してTシャツとパーカーを作成していきます。

メディアにイラストを印刷します。

アイロン転写メディアの場合はラミネートが不要なので印刷後少し乾燥させてすぐにカットすることが出来ます。

その為ラミ加工するステッカ―メディアのように一度機械から外してラミ加工し再度機械にセットする必要がありません。

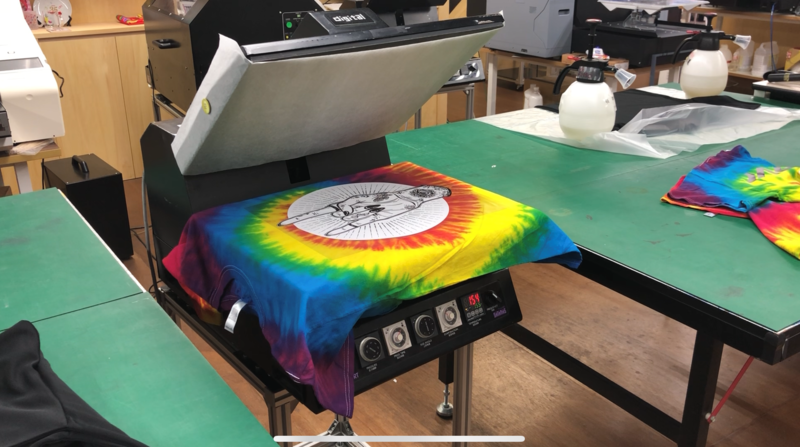

濃色Tシャツに転写しても昇華せずにきれいに張れていますね!

パーカーなどの厚みのある記事にも問題なく転写できます。

溶剤アイロンプリントはガーメントなど生地にインクをなじませる印刷と違い、印刷したシートを貼るのでフルカラーで発色よくプリントすることが出来るのが特徴です。

今回のサンプルのようなタイダイや濃色スポーツマーキングなどと相性がいいですね!

様々なグッズの内製化を検討されている方は溶剤プリンターの導入を是非検討ご検討下さい。